圆管带式输送机的输送能力咋提升?

发布日期:2025-04-08 作者:翊成网络g 点击:

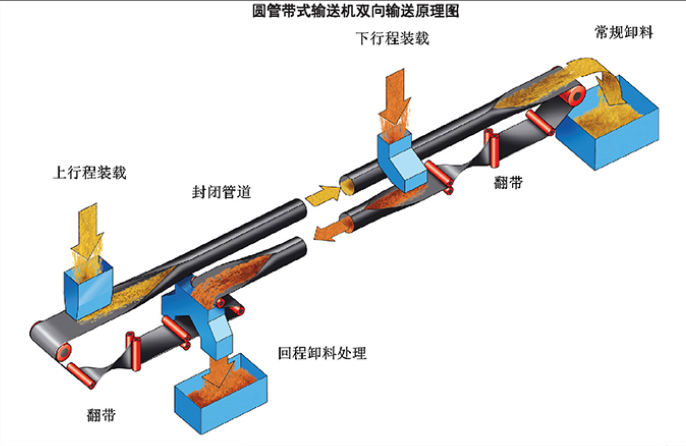

圆管带式输送机作为一种高效的连续输送设备,在矿山、港口、电力等众多行业中发挥着重要作用。随着工业生产规模的不断扩大,对其输送能力的要求也日益提高。提升圆管带式输送机的输送能力,不仅能够提高生产效率,降低运营成本,还能更好地满足企业大规模生产的需求。那么,究竟该如何提升圆管带式输送机的输送能力呢?这需要从多个方面进行综合考量与优化。

一、优化输送机的结构设计

管径与管带选型

圆管带式输送机的管径大小直接影响其输送能力。较大的管径能够容纳更多的物料,从而增加单次输送量。在实际应用中,需要根据物料的特性、输送量要求以及场地条件等因素,合理选择管径。例如,对于颗粒较大、堆积密度高的矿石物料,若输送量需求较大,可选用管径相对较大的圆管带式输送机。同时,管带的选型也至关重要。优质的管带应具有良好的耐磨性、柔韧性和密封性。耐磨性好的管带能够在长期输送物料过程中减少磨损,延长使用寿命;柔韧性佳则有助于管带在弯曲段顺利运行,降低运行阻力;良好的密封性可防止物料泄漏,保证输送效率。一些新型的管带材料,如采用高强度聚酯纤维作为骨架层,并在表面覆以特殊橡胶配方的管带,能够在满足输送要求的同时,提升输送能力。

托辊布置优化

托辊是支撑圆管带式输送机管带运行的重要部件,其布置方式对输送能力有着显著影响。合理的托辊间距能够减少管带的下垂度,降低运行阻力,从而提高输送速度和输送量。一般来说,在物料输送段,托辊间距应根据物料的重量和管带的承载能力进行科学计算和调整。对于较重的物料,适当减小托辊间距,可有效支撑管带,防止管带过度下垂导致物料堆积;而在空载段,托辊间距可适当增大,以降低设备成本和运行能耗。此外,采用特殊结构的托辊,如自调心托辊,能够自动纠正管带的跑偏现象,保证管带稳定运行,避免因跑偏造成的物料洒落和输送中断,进而提升整体输送能力。

二、升级关键部件性能

驱动装置强化

驱动装置是圆管带式输送机的动力来源,其性能直接决定了输送机的输送能力。为提升输送能力,可选用功率更大、效率更高的驱动电机。同时,优化驱动系统的传动比,使电机输出的扭矩与输送机的运行需求相匹配。例如,采用变频调速技术的驱动装置,能够根据输送物料的多少和输送速度的要求,灵活调整电机的转速,实现高效节能运行。在启动过程中,通过变频调速可使电机缓慢加速,避免因启动电流过大对设备造成冲击,同时平稳地将管带加速到设定的输送速度,提高输送效率。此外,对驱动装置的减速器进行升级,选用高精度、低磨损的减速器,能够提高传动效率,减少能量损失,为提升输送能力提供更可靠的动力支持。

张紧装置改进

张紧装置的作用是保证管带在运行过程中始终保持适当的张力,防止管带打滑或松弛。性能优良的张紧装置能够根据管带的运行状态自动调整张紧力,确保管带与驱动滚筒之间有足够的摩擦力,从而实现稳定高效的输送。例如,采用重锤式张紧装置时,合理选择重锤的重量和张紧行程,能够在不同工况下使管带保持合适的张力。而一些先进的自动张紧装置,如采用传感器实时监测管带张力,并通过液压或电动系统自动调整张紧力的装置,能够更精准地控制管带张力,提高输送的稳定性和可靠性,进而提升输送能力。

三、调整运行参数

提高输送速度

在设备结构和部件允许的范围内,适当提高圆管带式输送机的输送速度是提升输送能力的直接有效方法。然而,输送速度的提高需要综合考虑多个因素,如物料的特性、管带的强度以及设备的运行稳定性等。对于流动性较好、不易结块的物料,可以相对较大幅度地提高输送速度;而对于粘性较大、容易堵塞的物料,则需要谨慎调整速度,以免造成物料在管内堵塞,影响输送。同时,提高输送速度后,要确保管带的强度能够承受更大的张力,以及设备的各部件,如托辊、驱动装置等,能够适应更高的运行速度,避免因速度过快导致设备故障。

优化填充系数

填充系数是指管带内物料的实际填充程度与理论大填充程度的比值。通过优化填充系数,可以在不改变设备硬件的前提下,提高输送能力。要实现这一目标,需要对物料的给料方式进行改进。采用均匀、稳定的给料设备,如定量给料机,能够使物料均匀地进入管带,提高填充系数。同时,合理设计给料口的形状和尺寸,使其与管带的管径相匹配,避免物料在给料过程中出现堆积或散落,确保物料能够充分填充管带空间,从而提高输送能力。此外,对于一些容易产生离析现象的物料,如颗粒大小不均匀的矿石,可在给料前对物料进行预处理,如混合、筛分等,使物料在管带内分布更加均匀,进一步提高填充系数。

四、加强设备维护与管理

定期维护保养

定期对圆管带式输送机进行维护保养,能够确保设备处于良好的运行状态,减少故障发生,从而保证输送能力的稳定发挥。维护保养工作包括对设备各部件的清洁、润滑、检查和更换。例如,定期清洁托辊表面的积尘和物料,防止托辊转动不灵活;对驱动装置、张紧装置等部件的润滑点进行定期加油,降低部件磨损;检查管带是否有破损、老化现象,及时更换受损管带,避免因管带问题导致输送中断或泄漏;检查各连接部位的螺栓是否松动,及时紧固,确保设备结构稳固。通过定期维护保养,能够延长设备使用寿命,提高设备运行的可靠性,为提升输送能力提供保障。

建立监测系统

建立完善的设备监测系统,实时监测圆管带式输送机的运行参数,如输送速度、管带张力、电机电流、温度等,能够及时发现设备运行中的异常情况,并采取相应措施进行调整和维修。例如,当监测到管带张力过低时,可通过张紧装置及时调整张紧力,防止管带打滑;当电机电流过大时,可能意味着设备负载过重或存在故障,可及时检查物料输送情况和设备部件运行状态,排除故障隐患。通过监测系统提供的数据,还可以对设备的运行状况进行分析,为优化设备运行参数和维护保养计划提供依据,从而不断提升输送能力。

五、协同系统优化

与上下游设备匹配

圆管带式输送机通常是整个物料输送系统的一部分,其输送能力的提升还需要与上下游设备进行良好的匹配。在设计和运行过程中,要充分考虑上下游设备的生产能力、给料和卸料方式等因素。例如,若上游给料设备的给料速度不稳定或给料量过大,超过了圆管带式输送机的输送能力,会导致物料在输送机入口处堆积,影响输送效率;若下游卸料设备的卸料速度过慢,会使输送机内物料积压,同样降低输送能力。因此,需要对上下游设备进行合理选型和调试,确保整个物料输送系统的流畅性和协调性,使圆管带式输送机能够充分发挥其输送能力。

自动化控制系统整合

将圆管带式输送机纳入自动化控制系统,实现与整个生产流程的自动化联动,能够进一步提升输送能力。通过自动化控制系统,可以根据生产线上其他设备的运行状态,实时调整圆管带式输送机的运行参数,如输送速度、给料量等。例如,当生产线其他环节的产量增加时,自动化控制系统能够自动提高圆管带式输送机的输送速度,同时协调给料设备增加给料量,确保物料及时输送;当生产线出现故障或需要停机时,自动化控制系统能够及时控制圆管带式输送机停止运行,避免物料浪费和设备损坏。自动化控制系统的整合,不仅提高了生产效率,还降低了人工操作的误差和劳动强度,为提升圆管带式输送机的输送能力提供了有力支持。

提升圆管带式输送机的输送能力需要从结构设计优化、部件性能升级、运行参数调整、设备维护管理以及协同系统优化等多个方面入手,综合采取措施。通过不断改进和完善,能够使圆管带式输送机更好地满足工业生产对高效物料输送的需求,为企业的发展提供坚实的保障。

苏公网安备32102302010516

苏公网安备32102302010516